邹龙江 周全 高路斯

(大连理工大学材料科学与工程学院)

摘 要:经表面先渗碳再淬火、回火处理后的G20Cr2Ni4A 钢轴承滚子在试车约2h后断裂。采用金相显微镜、维氏硬度计、扫描电镜、X荧光光谱仪等检测手段对该轴承滚子的开裂原因进行了分析。结果表明,该轴承滚子显微组织、化学成分、硬度及渗碳层厚度等均合格;轴承装配时,工作辊轴线与支承辊轴线不平行造成轧机在运行时轴向力过大,导致轴承滚子开裂失效。

关键词:G20Cr2Ni4A 钢;渗碳;轴承滚子;断裂失效

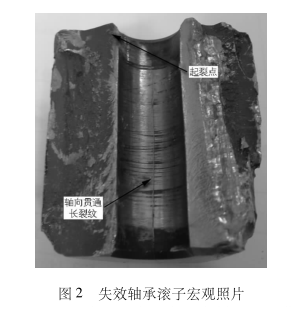

某轧钢厂使用的轧机支撑滚动轴承型号为3806/711.2-XRS/HCS/HCEP69,轴承滚子材质为G20Cr2Ni4A钢,属于优质低碳合金渗碳钢。在轧机厂装车空载运行2h后,滚体沿轴向发生断裂,滚体表面有严重的挤压变形和脱落现象。该滚子为内空心圆柱锥体,内支架圆孔直径为 Φ14mm,滚体两端直径分别为 Φ48mm 和 Φ50mm ,呈柱状锥体形态。失效开裂的滚体内孔表面出现深约 5mm 沿轴向的贯通长裂纹。该滚体的加工工艺为:锻造→车削加工→934℃渗碳→870℃直接淬火→600℃高温回火→空冷→810℃二次淬火→155℃低温回火→磨削加工[1]。

1 失效件宏观形貌及理化检验方法

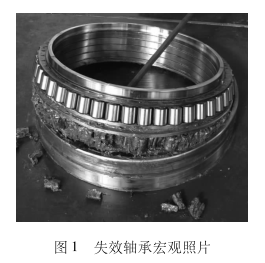

失效轴承宏观形貌如图1所示,可见损坏严重的是两列滚子的其中一列,另一列滚子完好无损。送检的开裂滚子表面存在较多的表皮脱落挤压痕迹,内孔中有一条深约 5mm 的沿滚子轴向的贯通长裂纹(如图2中箭头所指位置) 。

在开裂滚子一端裂纹附近处,用线切割方法沿径向切取金相试样,取滚子横截面为组织观察面,试样为长20mm的半圆柱型。金相试样用酒精清洗并干燥, 经机械打磨和抛光后用4%硝酸酒精溶液腐蚀,用莱卡MEF-4金相显微镜观察显微组织和碳化物分布形态,以确定组织是否合格及网状碳化物是否超标。采用JSM-5600LV型扫描电子显微镜观察轴承滚子断口形貌。应用碳硫分析仪和XRF-1800型X荧光光谱仪分析试样的化学成分,确定其成分是否合格。采用维氏硬度计测试断裂滚子的硬度,加载载荷为100g,持续时间为15s,在经机械磨抛后的金相试样上,沿径向由外向里至中心测其硬度,以确定硬度是否达到标准要求[2-3]。

2 实验结果与分析

2.1 组织分析

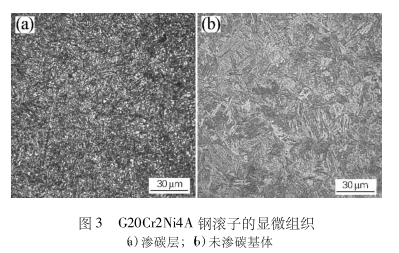

图3为G20Cr2Ni4A钢轴承滚子的显微组织照片。由图3(a)可知,该滚子渗碳层热处理组织为:回火细小针状马氏体+粒状碳化物,依据JB/T8881—2001《滚动轴承零件渗碳热处理技术条件》要求,热处理淬火组织合格,评定为2级;网状碳化物合格,评定为1级。显微组织中未发现有夹杂物和其它缺陷。由图3(b)可知,未渗碳部分的淬火组织为板条状马氏体形态,符合G20Cr2Ni4A钢淬火组织特征[4],组织合格,且同样未发现夹杂物和其它缺陷。

2.2 化学成分分析和硬度测试

为确定材料的化学成分是否合格,采用碳硫分析仪和X荧光光谱仪分析送检滚子试样的化学成分,化学成分分析结果见表1。分析结果表明,化学成分符合G20Cr2Ni4A钢标准GB/T3203—1982《渗碳轴承钢技术条件》要求。

在金相抛光面上,沿滚子径向由外向里从1mm处每隔0.5mm交叉测试维氏硬度值(HV0.1) ,结果表明: 滚子渗碳层厚度≥2.5mm,符合GB/T3203—1982《渗碳轴承钢技术条件》和JB/T8881—2001《滚动轴承零件渗碳热处理技术条件》标准要求,滚子渗碳层合格。硬度测试结果见表2。

2.3 轴承滚子断口形貌分析

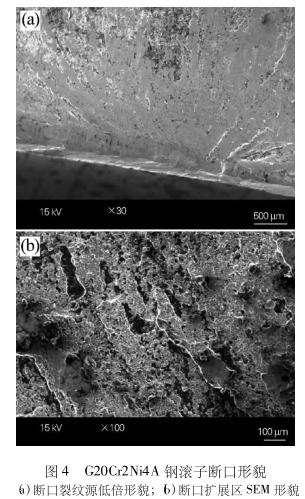

通过扫描电镜对送检开裂滚子的断口进行观察,结果见图4。断口呈典型的脆性开裂特征,为多源断裂,起始于渗碳层脆性区域,源区上有发散皱褶线,可以观察到有多条发散扩展台阶存在,属于正常断口形貌特征[5]。

3 讨论与建议

根据上述分析可知,送检滚子的显微组织、化学成分、硬度及渗碳层厚度等均合格,结合失效轴承四列滚子中只有一列滚子损坏严重的情况分析,可以确定该列滚子在使用时受力较大。据文献介绍,在机器组装过程中当轴承安装精度不高时,轴承就会受到较大的轴向力作用,运转时过大的轴向力直接传递到滚道与滚子表面,滚子受挤压时造成滚子内孔处有较大的拉应力,当应力集中超过材料的屈服极限时,便在此处萌生裂纹进而造成早期快速失效开裂[6-7]。本案例轴向力过大的原因有可能是装配轴承时和轧机轴承安装时,装配和安装精度不高,造成工作辊轴线与支承辊轴线不平行、轧机运行中轴向力过大导致轴承失效[8]。

建议在装配轴承和轧机轴承安装时,提高工作辊与支承辊、轴承间的安装精度以减少轴承受力不均,消除轴向力以避免轴向力过大而导致轴承失效。

(来源:金属热处理)